Automat spawalniczy HMS 1750.02

WARIANTY URZĄDZENIA

Wybór konieczny

Zielone odcień oznacza element lub część, który powinien być w niektórych z oferowanych opcji zamontowany do urządzenia podczas produkcji i urządzenie bez tego elementu nie można eksploatować - zamówić.

Elementy konstrukcyjne

Żółty odcień oznacza element lub część, który powinien być w niektórych z oferowanych opcji zamontowany do urządzenia podczas produkcji, jest to w zasadzie element, który rozszerza funkcjonalność.

Wyposażenie ogólne

Siwy odcień oznacza element lub część, którym jest możliwe urządzenie do-wyposażyć kiedykolwiek poźniej, montaż możliwy jest we własnym zakresie jest to w zasadzie element, który rozszerza funkcjonalność.

Urządzenie nadaje się do pracy w warsztatach i przemyśle lekkim do obróbki metalu o wysokim obciążeniu godzinowym. Ogólna koncepcja maszyny jest na tyle uniwersalna, że można ją wykorzystać do dowolnego spawania rotacyjnego oraz do warunkowego spawania spoin wzdłużnych (nie ma możliwości spawania na podkładce miedzianej - do tego celu nadają się automaty serii AWL). Urządzenie bardzo dobrze nadaje się do napawania warstwowego, zarówno na wałku zamocowanym poziomo, jak i do napawania płyt po spirali w pozycji poziomej. Ponadto wydrążone wrzeciono oferuje możliwość spawania materiałów rurowych i prętowych lub formowania spoiny gazem obojętnym. System Sterowania RCS 06 dostarcza doskonałą funkcyjność do pełnej automatyzacji procesu spawania obwodowego i napawania.

-

HMS LEADER 1750.02 to wyrafinowany uniwersalny automat nowej generacji o maksymalnej średnicy toczenia 1750mm i maksymalnym udźwigu 5200kg dla wersji Mk.I i Mk.II lub 5600kg dla wersji HighPower. Wymiar pomiędzy kołnierzami wrzeciona może wynosić od 3500 mm (długość podstawowa) do 10500mm.

-

Maszyna jest dostarczany w trzech wersjach produkcyjnych - Mk.I, Mk.II, albo HighPower. Zakres obrotów wrzeciona wersji Mk.I jest położony wyżej dla lżejszych produktów o mniejszej średnicy, kiedy się oczekuje obrót wyższą prędkością, do dyspozycji jest mniejszy moment obrotowy. Wersja Mk.II posiada uniwersalny zakres obrotów wrzeciona z średnim momentem obrotowym dostosowanym do uniwersalnych wyrobów spawanych o wymiarach standardowych. Zakres obrotów wersji HighPower jest położony nisko, do dyspozycji jest duży moment obrotowy do obracania większych wyrobów o dużych średnicach. Masa wyrobów zbliżona do maksymalnego dozwolonego obciążenia maszyny. Wybór wersji produkcyjnej jest zależny od oczekującej użycia eksploatacyjnego.

-

Zaprojektowana przestrzennie samonośna konstrukcja mechaniczna najwyższej jakości jest dostosowana do dużych obciążeń. Podstawowe stalowe łoże podtrzymuje wieżę podporową ze zintegrowanym napędem z jednej strony i wieżę podporową z drugiej. Pomiędzy dwiema wieżami umieszczona jest u góry podłużna belka, na której na precyzyjnych prowadnicach liniowych osadzone są głowice palników. Konik wieży porusza się po liniowej prowadnicy kulkowej. Podczas budowy urządzenia rozwiązaliśmy również problem odciągu dymów spawalniczych poprzez zintegrowanie elastycznego przewodu odciągowego bezpośrednio z konstrukcją. Centralna podpora belki podłużnej może zawierać wydajny system chłodzenia dla maksymalnie czterech palników spawalniczych.

-

Konik można wyposażyć w napęd. Napęd wrzeciona głównego i konika jest rozwiązany bezluzowo. Siłownik krokowy poprzez przekładnię planetarną i napęd pasowy napędza wrzeciono. Wrzeciono podstawowe i wrzeciono konika posiadają takie same kołnierze znormalizowane do montażu uchwytów uniwersalnych 250mm, 315mm or 400mm.

-

Konik można wyposażyć w elewację sterowana OŚ T. Programowo można zmieniać kąt wrzeciona od 0 do 90°. Zaletę tą można użyć do spawania w pozycjach i napawania płaskich blach po spirali. Docisk konika jest zaprojektowany jako liniowy z segmentem blokującym i roboczym siłownikiem pneumatycznym 125 mm, ze standardowym skokiem 480mm (skok można zwiększyć na zamówienie).

-

Głowica palnika posiada serwo napęd i jest cyfrowo sterowana w osi X. Głowica jest dostarczana w wersji dla jednej technologii spawania, kiedy można urządzenie wyposażyć o 2 technologie spawania na dwóch osobnych Głowicach palnika (w przypadku dwóch różnych technologii spawania lub dwóch różnych typów źródeł, wymagana jest konsultacja). Jeśli wymagania techniczne są spełnione, na życzenie obie głowice palnika mogą być wyposażone w niezależny serwo - napęd osi X (wymagane wymagania techniczne). Ramię palnika ma wyposażone jednostką elektryczną jako numerycznie sterowana oś Z ze skokiem +/- 225mm. Na końcu ramienia znajduje się precyzyjny suport pozycji palnika z ustawieniem +/- 15 mm i możliwością obrotu o 90° i usztywnieniem pozycji. Uchwyt palnika może być wykonany do palnika MIG albo TIG.

-

Ramię palnika może być wyposażone w specjalny system monitorowania uchwytu za pomocą czujnika elektromechanicznego. System ten jest przeznaczony do automatycznej regulacji położenia uchwytu nad spawanym materiałem podczas procesu spawania. Regulacja pozycji odbywa się automatycznie w oparciu o dane z czujnika wykorzystującego osie ruchu uchwytu spawalniczego. System ten składa się ze specjalnego oprogramowania i czujnika do śledzenia pozycji ścieżki spawania, który jest sondą dotykową przekształcającą ruch mechaniczny w pole magnetyczne wykrywane przez wewnętrzną sondę Halla. Czujnik rejestruje zarówno dane dotyczące wysokości (oś Z), jak i położenia bocznego (oś X).

-

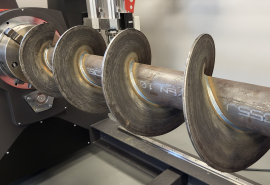

Konfiguracja może również obejmować specjalny system do zgrzewania przenośników ślimakowych, w tym czujnik elektromagnetyczny do monitorowania pozycji palnika, a także oprogramowanie zapewniające pełną funkcjonalność i wszystkie możliwe funkcje do zgrzewania przenośników ślimakowych z mechanicznie regulowanym wspornikiem rolkowym do toczenia produktu podczas zgrzewania.

- Automat może być także wyposażona w system kamer, stanowiący autonomiczny kompleks funkcjonalny umożliwiający monitorowanie procesu spawania przez operatora. To wszechstronne urządzenie można stosować do wszystkich metod spawania, w tym także metodą SAW. Zaawansowany technologicznie system sterowania systemem kamer, niezależny od systemu sterowania maszyny, sterowany jest za pomocą 19-calowego ekranu dotykowego, który zapewnia łatwe i zrozumiałe ustawienia wszystkich funkcji kamery.

-

Na życzenie, zgrzewarka może być również wyposażona w kontrolowany system podgrzewania wstępnego w celu podgrzania produktu do wymaganej temperatury przed zgrzewaniem, wartość graniczna dla podgrzewania wynosi 600°C. W takim przypadku palnik grzewczy z termometrem i czujnikiem podczerwieni do pomiaru temperatury zostanie umieszczony na drugiej głowicy spawalniczej, dzięki czemu zestaw zawiera kompletną technologię, elementy konstrukcyjne i oprogramowanie. Po osiągnięciu żądanej temperatury urządzenie płynnie przełącza się w tryb spawania.

-

Automat jest możliwe do-wyposażyć Podajnikiem zimnego drutu HST CREATIVE CW 09. Podajnik jest w pełni sterowany Systemem sterowania automatu i dostarcza maksymalne możliwości ustawienia parametrów podawania włącznie ruchu wstecznego drutu.

-

Znacznym ułatwieniem dla operatora może być wyposażenie maszyny w specjalny cyfrowy pilot “Mighty Controller”, który zwiększa elastyczność i zmienność podstawowej maszyny.

-

Automat jest sterowany wyjątkowym systemem sterowania RCS 06, który zapewnia wszystkie możliwe funkcje do spawania obwodowego włącznie przyśpieszania i zwalniania ruchu obrotowego, podstawowe funkcje spawania wzdłużnego, sterowania źródła prądu z oddzielnym programowaniem i funkcje wyższe regulacji mocy spawania. Możliwość układania programów i ich kompilacji podkreślają dojrzałość systemu sterowania.

Możliwości urządzenia pod względem użytkowania i technologii

√ Spawanie obwodowe z jednym, albo dwoma jednakimi palnikami. Więcej palników = zmiana.

√ Wyposażenie w więcej różnych technologii spawania.

√ Oscylacja wzdłużna i po łuku.

√ Spawanie wzdłużne ze sterowaną osią X.

√ Elewacja konika 0 - 90°, wykonywanie spawów pachwinowych i pozycjowych.

√ Napawanie po linii śruby z możliwością sterowanego podgrzewania.

√ Napawanie po spirali z interpolacja rotacji i suwu palnika.

√ Sterowanie źródła za pomocą cyfrowego protokołu Open-can, lub analogowo.

√ Podawanie zimnego drutu do spawu (TIG, PLASMA).

√ Ochrona Grani zaworem sterowanym (maks. 2 drogi).

Zalety podstawowe

√ System sterowania RCS 06 zaprojektowany specjalnie do zadań spawalniczych z wysoce funkcjonalnym sprzętem.

√ Bezluzowa koncepcja napędu w składzie: Silnik krokowy> Przekładnia planetarna> Przekładnia z paskiem zębatym> Wrzeciono.

√ Wrzeciona przelotowe ze znormalizowanym kołnierzem do podłączenia standardowego uchwytu uniwersalnego.

√ Docisk konika w osi wzdłużnej realizowany siłownikiem pneumatycznym, ruch po precyzyjnej prowadnicy liniowej.

√ Wyrafinowane ramię palnika z wieloma stopniami swobody zapewniające dużą zmienność przy spawaniu wewnętrznym i zewnętrznym.

√ Trwała konstrukcja z ochroną wrażliwych części, przenoszenie prądu spawania przez profesjonalne frezowane podłączenie obrotowe (kolektor) CuCrZr.

|

MOCE ROBOCZE |

WARTOŚĆ |

|

Maksymalna nośnoć statyczna (Mk.I / Mk.II / HighPower) |

5200,0 / 5200,0 / 5600,0 kg |

|

Moment obrotowy na wałku wrzeciona głównego (Mk.I / Mk.II / HighPower) |

1918,0 / 3198,0 / 4477,0 Nm |

|

Luz kątowy na wałku wrzeciona głównego statyczny (bez obciążeń sprężystych) |

- |

|

Moment obrotowy na wałku wrzeciona konika (Mk.I / Mk.II / HighPower) |

1918,0 / 3198,0 / 4477,0 Nm |

|

Luz kątowy na wałku wrzeciona konika statyczny (bez obciążeń sprężystych) |

- |

|

Moment obrotowy na wałku elewacji konika |

3931,2 Nm |

|

Zakres prędkości obrotów wrzeciona głównego (przypadkowo i konika) (Mk.I / Mk.II / HighPower) |

0 - 5,6 / 0 - 3,3 / 0 - 3,3 obr/min |

|

Siła docisku konika w kierunku wrzeciona głównego |

6000 N |

|

Obciążenie robocze ** |

24/7 |

|

WYMIARY ROBOCZE |

WARTOŚĆ |

|

Maksymalna średnica otaczania |

1750,0 mm |

|

Wymiar między kołnierzami wrzecion (maks. długość produktu) * |

3500,0 - 10500,0 mm |

|

Przelotowy otwór w wrzecionie głównym |

108,0 mm |

|

Średnica kołnierza wrzeciona głównego - tym samym zalecana średnica uchwytu uniwersalnego * |

250,0 mm, 315,0 mm, 400,0 mm |

|

Przelotowy otwór w wrzecionie konika |

108,0 mm |

| Średnica kołnierza wrzeciona konika - tym samym zalecana średnica uchwytu uniwersalnego * | 250,0 mm, 315,0 mm, 400,0 mm |

| Skok siłownika pneumatycznego docisku konika | 480,0 mm |

| OSIE RUCHOWE | WARTOŚĆ |

|

Obrót wrzeciona głównego |

Programowo sterowana oś |

|

Obrót wrzeciona konika (z synchronizowane z wrzecionem głównym) * |

Programowo sterowana oś |

|

Elewacja wrzeciona konika (oś T) * |

0 - 90°, sterowana oś |

|

Wzdłużny ruch ramienia palnika (oś X) |

Pełny zakres, sterowana oś |

|

Podnoszenie palnika (oś Z) * |

+/- 225,0 mm, sterowana oś |

|

Ustawienie podstawowej pozycji ramienia (3 przeguby) |

Pełny zakres, ręczna oś |

|

Precyzyjne ustawienie pozycji palnika |

+/- 15,0 mm, ręczna oś |

|

Precyzyjne ustawienie pozycji podawania drutu * |

+/- 5,0 mm, ręczna oś |

|

TECHNOLOGIA SPAWANIA I STEROWANIA |

WARTOŚĆ |

|

Odpowiednie metody spawania |

MIG/MAG, TIG, Plasma Weld, Laser |

|

Wrzecionem przenoszony prąd DC |

550A |

|

Wrzecionem przenoszony prąd AC |

450A |

|

Podłączenie urządzenia spawalniczego do systemu START/STOP |

Tak |

|

Podłączenie urządzenia spawalniczego za pomocą logiki programu UP/DOWN |

Tak |

|

Automatyczne monitorowanie pozycji palnika w dwóch osiach X/Z - czujnik elektromechaniczny (MIG/MAG, TIG) * |

Tak |

|

System podgrzewania produktu przed spawaniem (600°C) * |

Tak |

|

Automatyczny system spawania przenośników ślimakowych * |

Tak |

|

Podłączenie sprzętu spawalniczego przez interfejs cyfrowy CanOpen (CEBORA, LORCH) * |

Tak |

|

Programowo sterowane podawanie drutu (0,6 / 0,8 / 1,0 / 1,2 / 1,6 mm)(Fe / CrNi / CrMo / Flux / Al / Cu) * |

Tak |

|

Zdalne sterowanie * |

Tak |

|

ENERGIE, MEDIA A ŚRODOWISKO |

WARTOŚĆ |

|

Podłączenie z sieci |

3x400V/N/PE/50Hz |

|

Sprężone powietrze (suche, czyste) |

0,5 - 0,7 MPa |

|

Gaz ochronny do spawania |

1 droga niezależna |

|

Gaz ochronny dla ochrony grani * |

1 droga niezależna |

| Charakterystyka umieszczenia na pozycji roboczej |

Swobodnie stojący, konieczność zakotwiczyć |

| Stopień ochrony | IP 51 C |

| Moc instalacyjna *** | - |

|

ROZMIARY |

WARTOŚĆ |

|

Wysokość *** |

- |

|

Szerokość *** |

- |

|

Długość *** |

- |

| Masa *** | 3000 kg |

* Pozycja jest wybierana, albo istnieje więcej możliwości, które się wzajemnie różnią funkcją. Informacje są płatne dla najlepszego wyposażenia.

** 8/5 = obciążenie w jednej zmianie /// 16/6 = przemysłowe obciążenie /// 24/7 = obciążenie ciągłe.

*** Informacje nie można podać dokładnie, dlatego że są zależne na konkretnej konfiguracji. Podana jest maksymalna wartość efektywna.

...Dane techniczne mogą ulec zmianie bez wcześniejszego powiadomienia.

...Podane tutaj informacjeopisują system sterowania RCS 06 jako całość z wszystkimi jego możliwościami, które nie muszą być dostępne dla każdego urządzenia i to w zależności od możliwości technologicznych. Jest to zależne na konkretnej konfiguracji urządzenia. Zawsze jest potrzebne zaznajomić się z urządzeniem, jeśli jego możliwości technologiczne ze względem na wybraną konfigurację wspierają wszystkie niżej opisane funkcje. Dane stanowią przegląd możliwości systemu sterowania, a nie maszyny i nie mają na celu szczegółowego wyjaśniania poszczególnych elementów. Wynika to głównie z trudności w zrozumieniu niektórych bardziej złożonych funkcji lub wyposażenia. Po szczegółowe informacje prosimy zwracać się do działu technicznego HST CREATIVE, albo działu sprzedaży.

System sterowania RCS 06

Dane robocze

Wybór podstawowy

- Wybór procesu (spawanie rotacyjne - obwodowe, spawanie wzdłużne, linia śrubowa).

- Wybór średnicy produktu (średnica spawu w mm).

- Dobór odpowiedniego źródła prądu do konkretnej głowicy palnika.

Osie…obrotu

- Kierunek obrotu w prawo, w lewo.

- Opóźnienie obrotu przed spawaniem. Czas (w sekundach) po wysłaniu przez źródło prądu potwierdzenia zajarzenia stabilnego łuku.

- Przyśpieszenie początkowe (kąt i wartość).

- Kąt obrotu (maksymalnie 720°, dokładność 0,1°).

- Przyśpieszenie w trakcie ruchu (kąt i wartość).

- Opóźnienie ruchu na końcu obrotu w celu precyzyjnego tworzenia sekwencji zamykania i bezbłędnego łączenia początku i końca spoiny podczas spawania obrotowego (kąt i wartość).

- Punkt Zero. Funkcja dokładnego powrotu do punktu wyjściowego (wybór najkrótszą drogą, albo wstecz po całej trajektorii).

- Punktowanie. Automatyczne obliczanie kąta na podstawie wyboru (ilość punktów).

Osie…ruchowe

- W trybie spawania rotacyjnego – ustawienie wzdłużnej pozycji spawania na osi X i zachowania się podczas roboczego trybu pracy.

- W trybie spawania wzdłużnego – ustawienie pozycji rozpoczęcia spawania, opóźnienie ruchu po rozpoczęciu spawania, całkowita długość spawania, sekwencje zakończeniowe, zachowanie podczas roboczego trybu a również pozycja radialna spawu na osi rotacji.

- Kąt wychylenia wrzeciona konika 0 - 90°. Płynny ruch za pomocą precyzyjnego napędu wychylenia konika, albo logiczność funkcji w przypadku, kiedy urządzenie jest osadzone konikiem z podniesieniem sterowanym pneumatycznie.

Osie…Palnika

- Wysokość spawania ustawiona poprzez el. oś podnoszenia Z, lub pneumatyczne podnoszenie palnika.

- Pozycja palnika ustawiona za pomocą dalszych sterowanych osi ramienia palnika (osie Z, K).

Oscylacja

- Opóźnienie rozpoczęcia oscylacji po tym, jak spawarka odeśle sygnał potwierdzenia o stabilnym łuku (sek).

- Frekwencja ruchu oscylacyjnego (w Hz).

- Wychylenie w prawo i w lewo (w milimetrach dla każdej strony osobno, z dokładnością 0,1 mm).

- Opóźnienie w prawo, w lewo i opóźnienie środkowe (ustawia przerwę oscylacji, ustawienie w sek.).

Podajnik drutu (wyposażenie opcjonalne CW 03 albo CW 09)

- Opóźnienie rozpoczęcia podawania po tym, jak spawarka odeśle sygnał potwierdzenia o stabilnym łuku (sek).

- Frekwencja podawania. Ustawia frekwencję zmian w prędkości podawania drutu (w Hz).

- Górna prędkość podawania, dolna prędkość podawania. Osobno ustawia pojedyncze prędkości podawania (0 - 10 m/min).

- Ustawienie stosunku pomiędzy górną i dolną prędkością podawania (w procentach).

- Powrót drutu. Zmienia orientację podawania drutu w kierunku ustawienia dolnej prędkości (drut stapia się stopniowo z wszystkimi zaletami wypływającymi z tej metody podawania drutu).

- Zaciągnięcie drutu pod koniec spawania w celu zapobieżenia utlenianiu szczątkowemu drutu (w mm).

Sterowanie źródła prądu

- Sterowanie źródłem spawania w zależności od wybranego systemu. Pełna kontrola cyfrowa poprzez interfejs MASTER HST CREATIVE OpenCan. Lub proste sterowanie analogowe za pomocą elementu analogowego REL02.

- Kąt włączania źródła prądu (0 - 720°) i kąt wyłączenia źródła prądu (maks. 720°).

Gaz ochronny

- Wypływ gazu ochronnego do palnika przed i po spawaniu dla źródła prądu numer 1 i źródła prądu numer 2.

- Wypływ gazu formującego Grań.

Ostatnie urządzenia

- Ustawienie cyfrowego zdalnego sterownika "Mighty Controler”.

- Sterowanie systemu kamerowego HST CREATIVE NICK 03 (ustawienie pozycji i parametrów obserwacji).

- Precyzyjne sterowanie pozycji spawania za pomocą elektromagnetycznego czujnika dotykowego.

- System skanowania danych spawalniczych i oceny jakości spawania.

- Podłączenie innych systemów zewnętrznych.

Programy – Memory Boxy

- Urządzenie posiada pamięci do ułożenia własnych ustawień całego cyklu pracy. Z programami można przeprowadzać takie czynności jak zadanie nazwy, kopiowanie, przesuwanie (wolnych miejsc do wkładania programów jest 199).

Kompilacje programów

- Programy ułożone w Memory Boxach można dowolnie kombinować tworząc szereg funkcji, które mogą stwarzać złożony cykl pracy. Przykład spawania (w pełni automatyczny cykl z kontrolą wizualną podczas każdej zmiany programu – funkcja BREAK).

Program 1 - Podstawowa warstwa spawu wykonana metodą TIG bez ruchu wahadłowego z prędkością ruchu postępowego palnika 45 cm/min bez podawania dodatkowego drutu, wydajność spawania 72.

Program 2 – Warstwa numer 2 wykonana metodą TIG z ruchem wahadłowym palnika i podawaniem zimnego drutu, prędkość ruchu postępowego palnika 65 cm/min, wydajność spawania 160 A.

Program 3 – Warstwa numer 3 wykonana metodą MAG PULSE z ruchem wahadłowym palnika, prędkość ruchu postępowego palnika 72 cm/min, wydajność spawania 235 A.

Szybki wybór

- Wybieranie między spawaniem ręcznym albo automatycznym za pomocą nacisku na jeden przycisk.

- Funkcja No Weld do testowania ustawień bez spawania.

- Przycisk “ Triangulation“. Specjalny przycisk, który służy do układania aktualnych ustawień wszystkich sterowanych osi urządzenia na podstawie kontroli wizualnej przez pracowników obsługi urządzenia. Urządzenie zapisze wizualne dane wstępne jako współrzędne sterowanych osi.

Funkcje bezpośrednie

- Przycisk testu gazów ochronnych (po naciśnięciu otworzy wszystkie zawory gazowe).

- Przycisk ręcznego przychylenia palnika spawalniczego.

- Przycisk ręcznego włączenia elementów pneumatycznych (na przykład docisk konika).

Elementy spawane

- Urządzenie to uniwersalna i zaawansowana jednostka produkcyjna nadająca się do spawania dowolnych wyrobów przemysłowych w ramach gabarytu urządzenia. Umożliwia wykonywanie rotacyjnych spoin obwodowych, spoin kątowych w pozycji PA/PB a także pełnowartościowych spoin wzdłużnych.

- Typowym wykorzystaniem urządzenia jest produkcja zbiorników i zbiorników ciśnieniowych z wszelkiego rodzaju materiałów i wszystkimi metodami spawania łukowego z wyjątkiem metody SAW. Urządzenie dzięki wysokiej dokładności umożliwia spawanie części maszyn, kołnierzy, wałów, wymienników ciepła, ścian sitowych.

- Urządzenie jest w stanie pracować w trybie napawania po linii śrubowej jak na powierzchni walca, tak na powierzchni płyty przechylonej o 90° ( oczywiście z interpolacyjną zmianą prędkości rotacji wrzeciona w zależności na średnicy w danym momencie). Specjalny software umożliwia spawanie pojedynczych warstw napawania (wykorzystuje sterowaną oś podnoszenia palnika).

Propozycje

- Doskonałym dodatkiem jest perfekcyjny układ zdalnego sterowania “Mighty Controler”. Jest to swobodnie programowalny układ umożliwiający sterowanie wszystkimi potrzebnymi funkcjami maszyny spawalniczej wprost podczas procesu spawania.

- System sterowania urządzenia jest na tyle udoskonalony, że oferuje informacje on-line o aktualnych obrotach i aktualnej prędkości ruchu postępowego spawania.

- Kompilacje programów oferują doskonałe możliwości całkowicie zautomatyzowanej produkcji składającej się z dużej ilości różnego rodzaju spoin.

- Wersja z dwiema palnikami nie ogranicza użytkownika przy produkcji technologicznie skomplikowanych wyrobów.

- Wychylany konik poszerza możliwości wykorzystania urządzenia o spawanie w pozycji pochylonej pod kątami w zakresie 0-90°.

- Cyfrowe podajniki zimnego drutu umożliwiają precyzyjne spawanie z wysoką dokładnością a zarazem podają informacje o ilości drutu dostarczonego do miejsca spawu.

Urządzenie ze standardowym wyposażeniem

C, D, E

Podstawowe urządzenie przygotowane do dokładnej konfiguracji.

(( 1 )) Wybór wariant konika w wersji napędzanej lub nienapędzanej.

(( 2 )) Wybór ramienia palnika spawalniczego i funkcji przyrządów do mocowania palnika.

(( 3 )) Wybór akcesoriów technologicznych i ulepszeń.

(( 4 )) Wybór źródeł prądu i pozostałego o-przyrządzenia.

Podstawowe wyposażenie opcjonalne

1.1

Kompletna grupa konstrukcji, linii i wszystkich ścieżek energetycznych

(( √ )) Pozycja jest niezbędna do przewidywalnej funkcji urządzenia, Nie ma alternatywy

(( Kombinacja )) Wybór tej pozycji zwiększa długość roboczą urządzenia. MAKSYMALNA LICZBA PRZEDŁUŻEŃ TO 7

(( Możliwości )) Istnieje możliwość zmiany skoku siłownika pneum. i jego siły, na zamówienie

(( Stan )) Jest to wybór projektowy, który w niezmienny sposób wpływa na kształt urządzenia

1.2

Akcesorium, aby zwiększyć stabilność portalu, gdy długość maszyny między wrzecionami jest większa niż 5500 mm

(( √ )) Dodatkowe nogi zwiększające stabilność i wytrzymałość portalu nośnego głowic palników, Nie ma ALTERNATYWY

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio w fabryce

1.3

Dodatek konstrukcyjny służący jako półka na źródło spawalnicze - LEWA strona widziana od przodu

(( √ )) Półka na źródło spawalnicze LEWA, MA ALTERNATYWĘ (1.4)

(( Kombinacja )) Z drugą, PRAWĄ półką, jeśli jednocześnie używane są dwa źródła spawania

(( Możliwości )) Niestandardowe wymiarowanie dla określonego źródła spawania

(( Stan )) Montowany bezpośrednio podczas produkcji

1.4

Dodatek konstrukcyjny służący jako półka na źródło spawalnicze - PRAWA strona widziana od przodu

(( √ )) Półka na źródło spawalnicze PRAWA, MA ALTERNATYWĘ (1.4)

(( Kombinacja )) Z drugą, LEWĄ półką, jeśli jednocześnie używane są dwa źródła spawania

(( Możliwości )) Niestandardowe wymiarowanie dla określonego źródła spawania

(( Stan )) Montowany bezpośrednio podczas produkcji

2.1

Kompletny konik bez elewacji i napędu z swobodnie obracającym się wrzecionem (kołnierz 315 mm, otwór 108 mm)

(( √ )) Pozycja jest niezbędna do przewidywalnej funkcji urządzenia, MA ALTERNATYWĘ (2.2)

(( Kombinacja )) Wybór tej pozycji wyklucza wybranie pozycji (2.2). Można wyposażyć w napęd

(( Możliwości )) Istnieje możliwość zmiany skoku siłownika pneum. i jego siły, na zamówienie

(( Stan )) Montowany bezpośrednio podczas produkcji

2.2

Kompletny konik z elewacją ze swobodnie obracającym się wrzecionem (kołnierz 315 mm, otwór 108 mm)

(( √ )) Pozycja jest niezbędna do przewidywalnej funkcji urządzenia, MA ALTERNATYWĘ (2.1)

(( Kombinacja )) Wybór tej pozycji wyklucza wybranie pozycji (2.1). Można wyposażyć w napęd

(( Możliwości )) Istnieje możliwość zmiany skoku siłownika pneum. i jego siły, na zamówienie

(( Stan )) Montowany bezpośrednio podczas produkcji

3.1

Synchroniczny napęd konika osi obrotowej dla wersji Mk.I, w którą można wyposażyć oba warianty konika

(( √ )) Ta pozycja jest opcjonalnym elementem zwiększającym moment obrotowy na wale obrotowym, NIE MA ALTERNATYWY

(( Kombinacja )) Ten element można dopasować do obu wariantów konika, tj. pozycje (2.1) lub (2.2)

(( Możliwości )) Nie ma

(( Status )) Montowany bezpośrednio podczas produkcji

3.2

Synchroniczny napęd konika osi obrotowej dla wersji Mk.II, w którą można wyposażyć oba warianty konika

(( √ )) Ta pozycja jest opcjonalnym elementem zwiększającym moment obrotowy na wale obrotowym, NIE MA ALTERNATYWY

(( Kombinacja )) Ten element można dopasować do obu wariantów konika, tj. pozycje (2.1) lub (2.2)

(( Możliwości )) Nie ma

(( Status )) Montowany bezpośrednio podczas produkcji

3.3

Synchroniczny napęd konika osi obrotowej dla wersji HighPower, w którą można wyposażyć oba warianty konika

(( √ )) Ta pozycja jest opcjonalnym elementem zwiększającym moment obrotowy na wale obrotowym, NIE MA ALTERNATYWY

(( Kombinacja )) Ten element można dopasować do obu wariantów konika, tj. pozycje (2.1) lub (2.2)

(( Możliwości )) Nie ma

(( Status )) Montowany bezpośrednio podczas produkcji

4.1

Ramię palnika i elektrycznie sterowanym podnoszeniem palnika - druga sterowana oś Z

(( √ )) Ten przedmiot jest opcjonalny jeśli wymagane są dwa palniki, Nie ma alternatywy

(( Kombinacja )) Następnie zastosuj pozycję (5.1), (5.2) lub (5.3)

(( Możliwości )) Maksymalna liczba dodatkowych głowic palnika na jednej maszynie to jeden

(( Stan )) Montowany bezpośrednio podczas produkcji

4.2

Druga niezależna sterowana oś X do wzdłużnego ruchu dodatkowej głowicy palnika (4.1)

(( √ )) Ten przedmiot jest opcjonalny, Nie ma alternatywy

(( Kombinacja )) Musi być w połączeniu z elementem (4.1) i cyfrowym sterowaniem CanOpen (13.4)

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio podczas produkcji

5.1

Głowica palnika +/- 15 mm osie X/Z. Obrót wzdłużny z blokowaniem po 30°. Wychylenie po 15°

(( √ )) Pozycja jest niezbędna do pożądanej funkcji urządzenia, MA ALTERNATYWĘ (ARM 1 JOINT HOLDER)

(( Kombinacja )) Ten element trzeba do-wyposażyć o pozycję (ARM 2 TILT TORCH HOLDER)

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

5.2

Głowica palnika z dokładnym ustawieniem +/- 15 mm OSIE X i Z. Obrót z blokowaniem po 30° i obrotem o 90° na oboje strony

(( √ )) Pozycja jest niezbędna do pożądanej funkcji urządzenia, MA ALTERNATYWĘ (ARM 1 JOINT HOLDER)

(( Kombinacja )) Ten element trzeba do-wyposażyć o pozycję (ARM 2 TILT TORCH HOLDER)

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

6.1

Uchwyt maszynowego MIG, lub TIG palnika z funkcją elewacji w 7 blokowanych pozycjach (stopniach)

(( √ )) Pozycja jest niezbędna do pożądanej funkcji urządzenia, Nie ma alternatywy

(( Kombinacja )) Na ten element, w przypadku instalacji Podawania zimnego drutu montuje ARM 2 SLIDE MICRO

(( Możliwości )) Wybór średnicy palnika, który jest zamocowany w elemencie, standard jest 34 mm. Zawsze chodzi o palnika prosty

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

6.2

Uchwyt do palnika maszynowego TIG z czujnikiem elektromagnetycznym do sterowania wysokością palnika nad elementem spawanym

(( √ )) Może być używany tylko w połączeniu z elektrycznym skokiem palnika - sterowana oś Z, MA ALTERNATYWĘ

( Kombinacja )) W przypadku instalacji Podajnika zimnego drutu należy tutaj zamontować ARM 2 SLIDEMICRO

(( Możliwości )) Wybór średnicy palnika, który jest w element zamocowany. Standard jest 34 mm. Zawsze musi chodzić o palnik prosty

(( stan )) Montowany bezpośrednio podczas produkcji

6.3

Uchwyt do palnika maszynowego MIG z czujnikiem elektromagnetycznym do sterowania wysokością palnika nad elementem spawanym

(( √ )) Może być używany tylko w połączeniu z elektrycznym skokiem palnika - sterowana oś Z, MA ALTERNATYWĘ

( Kombinacja )) W przypadku instalacji Podajnika zimnego drutu należy tutaj zamontować ARM 2 SLIDEMICRO

(( Możliwości )) Wybór średnicy palnika, który jest w element zamocowany. Standard jest 34 mm. Zawsze musi chodzić o palnik prosty

(( Stan )) Montowany bezpośrednio podczas produkcji

7.1

Podajnik dodatkowego drutu 1,2 i 1,6 mm do spawania metodą TIG lub WELD PLASMA

(( √ )) Pozycja rozszerza funkcjonalność urządzenia wpływając na technologię spawania, Nie ma alternatywy

(( Kombinacja )) Do prawidłowego działania konieczne jest wybranie pozycji ARM 2 SLIDEMICRO

(( Możliwości )) W przypadku montażu na urządzeniach bez konsoli wskazane jest wybranie jednego z nośników podajnika CW 09

(( Stan )) Montowany bezpośrednio podczas produkcji

7.2

Element końcowy podawania zimnego drutu z możliwością delikatnym ustawieniem +/- 5 mm z dyszą chłodzoną

(( √ )) Precyzyjnie wykonany zestaw doprowadza drut wprost do spawu, Nie ma alternatywy

(( Kombinacja )) Montuje się na ARM 2 TILT TORCH HOLDER

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

8.1

Zestaw do włączania gazu formującego - jedna droga

(( √ )) Urządzenie pomocnicze poprawia czynność maszyny włączaniem gazu formującego, Nie ma alternatywy

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Jest montowany bezpośrednio podczas produkcji

8.2

Oddzielny przepływomierz pływakowy z precyzyjnym zaworem iglicowym. Montaż przez otwór w konstrukcji urządzenia

(( √ )) Wyposażenie pomocnicze usprawniające pracę urządzenia, przynoszące oszczędność gazu, NIE MA ALTERNATYWY

(( Kombinacja )) Montowany na korpus urządzenia lub na wolnostojącym wsporniku przepływomierza o wysokości 950 mm

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

9

Chłodzenie cieczą dla maksymalnie czterech palników spawalniczych zintegrowane do głównego wspornika portalu głowic palników

(( √ )) Pozycja jest elementem opcjonalnym, jeżeli spawarki nie są wyposażone we własne chłodzenie, Nie ma alternatywy

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio podczas produkcji

10

ZESTAW odciągu spalin spawalniczych integrujący króciec odciągowy, rurę i element końcowy przyłącza odciągowego

(( √ )) Element pomocniczy służący do podłączenia zewnętrznego systemu odprowadzania spalin, Nie ma alternatywy

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio podczas produkcji

11.1

Cyfrowy pilot z podświetlanym wyświetlaczem z możliwością dowolnej konfiguracji funkcji przycisków

(( √ )) Poprawia użyteczność urządzenia i ułatwia bezpośrednią kontrolę spawania, Nie ma alternatywy

(( Kombinacja )) Dobrze jest dodać uchwyt do Mighty Controller

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

11.2

Uchwyt do pilota Mighty Controller z możliwością dowolnego montażu na dowolnej powierzchni lub na urządzeniu

(( √ )) Zmniejsza ryzyko uszkodzenia Mighty Controller, Nie ma alternatywy

(( Kombinacja )) Używany w połączeniu z Mighty Controller

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

11.3

Komplet elektroniki i elementów instalacyjnych do analogowego podłączenia kolejnego źródła do urządzenia

(( √ )) Poszerza możliwości urządzenia o możliwość dodatkowego spawania następnym źródłem

(( Kombinacja )) Oparty na zasadzie START / STOP, może być używany dowolnym źródłem

(( Możliwości )) Do zamówienia można podłączyć aż 4 kolejne źródła

(( Stan )) Montowany bezpośrednio podczas produkcji

11.4

Komplet elektroniki i elementów instalacyjnych do cyfrowego podłączenia kolejnego źródła do urządzenia

(( √ )) Umożliwia pełną kontrolę nad spawarką, w tym przełączanie programów, NIE MA ALTERNATYWY

(( Kombinacja )) Do użycia ze źródłami HST CREATIVE, CEBORA, z ograniczeniem LORCH

(( Możliwości )) Można podłączyć dwa niezależnie pracujące źródła prądu

(( Stan )) Montowany bezpośrednio podczas produkcji

12.1

Zestaw oprogramowania rozszerzający funkcjonalność maszyny o spawanie wzdłużne i oscylację w osi X w trybie obrotowym

(( √ )) Pozycja jest opcjonalnym elementem rozszerzającym funkcjonalność maszyny, NIE MA ALTERNATYWY

(( Kombinacja )) Może być używany tylko z serwo-napędem do ruchu wzdłużnego głowicy palnika - sterowana oś X (4.1)

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio podczas produkcji

12.2

Zestaw oprogramowania rozszerzający funkcjonalność maszyny o napawanie po linii śruby

(( √ )) Pozycja jest opcjonalnym elementem rozszerzającym funkcjonalność maszyny, NIE MA ALTERNATYWY

(( Kombinacja )) Może być używany tylko z serwo-napędem do ruchu wzdłużnego głowicy palnika - sterowana oś X (4.1)

(( Możliwości )) Nie są

(( Stan )) Montowany bezpośrednio podczas produkcji

13

Specjalny zestaw do podgrzewania elementu spawanego zawierający kompletną technologię, elementy konstrukcyjne i osprzęt SW

(( √ )) Przedmiot przeznaczony jest do podgrzania materiału przed spawaniem do zadanej temperatury, BEZ ALTERNATYWY

(( Kombinacja )) Nie są

(( Możliwości )) Palnik podgrzewacza może być wybrany jako typ dla dowolnego paliwa gazowego

(( Stan )) Jest to wybór konstrukcyjny, który w sposób nie zmienny wpływa na funkcjonalność maszyny

Akcesoria

0.A

Trójszczękowy uchwyt uniwersalny z zmianą przełożenia dla spawania, otwór 78 mm, masa 22,2 kg

(( √ )) Uchwyt ten można zamontować na kołnierze wrzecion bez elementów przejściowych wprost, MA ALTERNATYWĘ

(( Kombinacja )) Uchwyt ma możliwość wyposażenia w segmenty rozszerzające (na zamówienie)

(( Możliwości )) Można wybrać i inne uchwyty uniwersalne, te trzeba zamontować za pomocą elementów przejściowych

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

0.A

Trójszczękowy uchwyt uniwersalny z zmianą przełożenia dla spawania, otwór 108 mm, masa 42,5 kg

(( √ )) Uchwyt ten można zamontować na kołnierze wrzecion bez elementów przejściowych wprost, MA ALTERNATYWĘ

(( Kombinacja )) Uchwyt ma możliwość wyposażenia w segmenty rozszerzające (na zamówienie)

(( Możliwości )) Można wybrać i inne uchwyty uniwersalne, te trzeba zamontować za pomocą elementów przejściowych

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

0.A

Trójszczękowy uchwyt uniwersalny z zmianą przełożenia dla spawania, otwór 144 mm, masa 76,1 kg

(( √ )) Uchwyt ten można zamontować na kołnierze wrzecion bez elementów przejściowych wprost, MA ALTERNATYWĘ

(( Kombinacja )) Uchwyt ma możliwość wyposażenia w segmenty rozszerzające (na zamówienie)

(( Możliwości )) Można wybrać i inne uchwyty uniwersalne, te trzeba zamontować za pomocą elementów przejściowych

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

-

Podpora rolkowa do rur regulowana w pionie i poprzecznie z pneumatycznym dociskiem górnym i pięcioma rolkami

(( √ )) Akcesorium jest montowane na prowadnicy liniowej urządzenia za pomocą wózków kulkowych, Nie ma alternatywy

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Jest montowany bezpośrednio podczas produkcji

-

odpora rolkowa do rur regulowana w pionie i poprzecznie z niezależnymi ramionami dla optymalnego podparcia stycznego

(( √ )) Akcesorium jest montowane na prowadnicy liniowej urządzenia za pomocą wózków kulkowych, MA ALTERNATYWĘ (podpora centryczna)

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

-

Podpora rolkowa do rur regulowana w pionie i poprzecznie z ramionami przesuwającymi za pomocą dwustronnej śruby ruchomej

(( √ )) Akcesorium jest montowane na prowadnicy liniowej urządzenia za pomocą wózków kulkowych, MA ALTERNATYWĘ (podpora przestrzenna)

(( Kombinacja )) Nie są

(( Możliwości )) Nie są

(( Stan )) Można go zainstalować w prosty sposób bez użycia specjalnych narzędzi

|

Video - Aluminium welding |

Video - Screw conveyors welding |

Video - Digital camera IRIS NICK 3 |

Automat spawalniczy HMS 1750.02 |

|||

|

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1250.02 |

Automat spawalniczy HMS 1250.02 |

Automat spawalniczy HMS 1750.02 |

|||

|

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

Screw conveyors welding |

|||

|

Screw conveyors welding |

Screw conveyors welding |

Screw conveyors welding |

Screw conveyors welding |

|||

|

Screw conveyors welding |

Screw conveyors welding |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

|||

|

Automat spawalniczy HMS 1750.02 |

Welding head with preheating system |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

|||

|

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

|||

|

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |

Automat spawalniczy HMS 1750.02 |